Comerciais

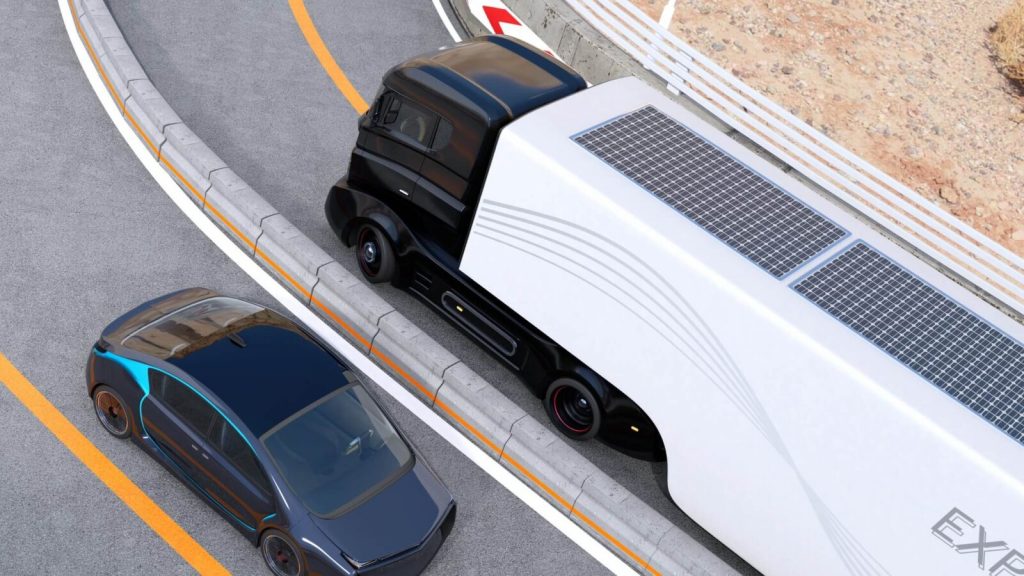

E se painéis solares no topo do seu camião reduzissem o consumo de combustível?

As soluções de mobilidade sustentável estão a crescer com projetos inovadores como o de uma empresa holandesa. A IM Efficiency propõe a instalação de painéis solares no tejadilho dos semirreboques de camiões a gasóleo para reduzir o consumo de combustível, e já provou que funciona.

Os condutores teriam de fazer um investimento inicial que, segundo a empresa, seria recuperado ao fim de um ano, após o qual começariam a gerar receitas para as empresas de transportes holandesas. O dispositivo Solar On Top promete gerar 2.000 litros por veículo em camiões e reboques.

O Solar On Top permite reduzir o consumo de gasóleo, por mais contraditório que possa parecer. O alternador é alimentado por energia solar e evita manter o motor em funcionamento para utilizar os sistemas elétricos do veículo.

O Solar On Top pesa apenas 6 kg e os painéis são flexíveis para se adaptarem à superfície de diferentes camiões. Estas células fotovoltaicas oferecem uma potência de pico de 430 watts com uma eficiência de 22%. A bateria de lítio de 4 kWh armazena a energia para fornecer um abastecimento ininterrupto durante a noite ou em dias sem sol.

A energia solar recolhida pelo painel pode ser aproveitada para carregar telemóveis e computadores, ar condicionado, iluminação, frigoríficos ou empilhadores elétricos sem depender do motor. A energia solar prolongará a vida útil do motor e da bateria do camião.

Os próprios condutores também beneficiam dos painéis solares. A empresa afirma que o Solar On Top não produz interrupções de energia e permite que os sistemas elétricos do camião sejam utilizados sem o ruído irritante do motor a entrar na cabina.

A IM Efficiency começou a testar esta tecnologia em mais de 100 veículos que já estão a percorrer rotas em toda a Europa. Empresas de logística como a Van Rijnsbergen, a Heisterkamp Transport e a Vos Logistics começaram a fazer encomendas.

Comerciais

LASO Transportes investe 30 milhões de euros em frota e infraestruturas

A LASO Transportes, empresa líder em transporte convencional e especial, anuncia um importante investimento na modernização e expansão da sua frota, reforçando a capacidade técnica e operacional para responder a projetos cada vez mais exigentes em Portugal e no estrangeiro.

O plano de investimentos inclui a aquisição de novas Autogruas, tratores, unidades equipadas com gruas, camiões rígidos com rampas e guinchos, equipamentos modelares, Super Wing Carriers e o maior Blade Lifter do Mundo, entre outros equipamentos, bem como uma frota de ligeiros 100% elétrica, ampliando a versatilidade dos serviços prestados pela empresa e ajustando cada vez mais a oferta às necessidades do mercado.

A LASO investe também as suas infraestruturas, terminando novas instalações no País Basco e aumentando a sede num total de 120.000 m2.

Este investimento, integrado na estratégia de desenvolvimento da LASO, ascende a vários milhões de euros e visa aumentar a eficiência, a segurança e a sustentabilidade ambiental das operações. As novas viaturas incorporam tecnologia de última geração em controlo, estabilidade e telemática, permitindo reduzir consumos, otimizar trajetos e minimizar emissões.

Com uma presença consolidada em múltiplos mercados internacionais, a LASO reforça assim a sua liderança no setor dos transportes, apostando na inovação, na renovação contínua da frota e na rentabilidade sustentável das suas operações.

Comerciais

HAVI estreia dois semirreboques elétricos com Vector eCool da Carrier

A HAVI Portugal deu um passo decisivo na eletrificação da sua cadeia de frio com a integração dos dois primeiros semirreboques totalmente elétricos equipados com o sistema Vector eCool da Carrier Transicold, após um projeto piloto bem-sucedido em Portugal que comprovou a performance técnica e os benefícios operacionais da solução. A Carrier Transicold integra a Carrier Global Corporation (NYSE: CARR), líder mundial em soluções inteligentes de climatização e energia.

“Esta entrega representa um marco na eletrificação da nossa cadeia de frio, validado pelo piloto em Portugal e com potencial de expansão a todo o grupo”, afirmou Carlos Santos, Diretor de Operações da HAVI Portugal. “É gratificante ver finalmente uma unidade de refrigeração a operar sem motor diesel, demonstrando que sustentabilidade e performance podem coexistir. Este resultado só foi possível graças à colaboração com a Addvolt e a Carrier Transicold, inserido numa estratégia de longo prazo alinhada com a visão global do grupo.”

O Vector eCool é um sistema de refrigeração totalmente elétrico e autónomo para semirreboques, que elimina a necessidade de motor de combustão.

Desenvolvido em parceria entre Carrier Transicold, Addvolt e SAF-Holland, combina refrigeração elétrica com regeneração de energia durante a circulação e armazenamento energético a bordo. Esta tecnologia garante refrigeração contínua, mesmo quando o veículo está parado ou desligado da rede elétrica.

Com esta inovação, a HAVI Portugal prevê maior eficiência operacional, redução das necessidades de manutenção e diminuição significativa das emissões e do ruído.

“Temos enorme orgulho em apoiar a HAVI nesta jornada transformadora”, acrescentou José António Gomes, Country Manager da Carrier Transicold Portugal. “A adoção do Vector eCool mostra como a inovação pode redefinir a logística da cadeia de frio, tornando a refrigeração elétrica uma solução prática e eficiente para frotas preparadas para o futuro.”

Os novos semirreboques 100% elétricos irão assegurar o transporte de mercadorias termo-sensíveis entre centros logísticos e restaurantes, reforçando a estratégia global do Grupo HAVI de aliar descarbonização e inovação tecnológica.

-

Notícias5 dias ago

Notícias5 dias agoRadares em fevereiro

-

Notícias2 semanas ago

Notícias2 semanas agoVolvo apresenta o novo EX60

-

Notícias2 semanas ago

Notícias2 semanas agoAuto Clássico Militar em Oeiras

-

Notícias1 semana ago

Notícias1 semana agoSalvador Caetano muda o nome para Caetano

-

Sem categoria2 semanas ago

Bagaimana PGRI Menjadi Penghubung Antar Sekolah

-

Curiosidades2 semanas ago

Curiosidades2 semanas agoUm Corvette “submarino” recuperado

-

Motos2 semanas ago

Motos2 semanas agoO testes em Jerez correm bem para Miguel Oliveira

-

Notícias3 dias ago

Notícias3 dias agoO último “Velocidade Furiosa” estreia em 2028